экструдер для сварки пнд листов своими руками

В современном мире металлургии, технологии непрерывного сварки становятся неотъемлемой частью многих производственных процессов. ПНД (Пластина Наплавленного Депозита) — один из популярных методов, позволяя достичь высококачественных сварных соединений на металлических листовых материалах. Если вы, как производитель или фанатик ручного труда, мечтаете обеспечить себе гибкость и экономичность в этом процессе, создание собственного экструдера для сварки ПНД листов своими руками может стать для вас увлекательным и полезным проектом. Зачем создавать экструдер самостоятельно? Прежде всего, самостоятельная изготовление оборудования дает возможность полностью контролировать качество и настройки экструдера. Это особенно важно, если вы работаете с нестандартными материалами или нуждаетесься в нестандартных режимах сварки. Дополнительно, оно может быть более экономически выгодно, особенно для малого или среднего бизнеса, и способствует повышению технического понимания и навыков персонала. Необходимые материалы и инструменты - Основной корпус и компоненты механизма: выберите прочный металл (например, нержавеющая сталь или алюминий) для основного корпуса и механизм, который будет нести двигатель и экструзионное головку. - Двигатель: электрический двигатель необходим для преобразования энергии в механическую силу, необходимую для продвижения пластифицированного металла через экструзионную головку. - Экструзионная головка: специализированная часть, где плавкая пластина формируется и накладывается на листовой материал. Она должна быть сконструирована с учетом типа сварки и требуемого толщина пластины. - Система охлаждения: для поддержания температурного режима пластины и предотвращения нежелательных химических реакций. - Система подачи и контроля пластмассы: включает в себя резервуар для сварочного материала, пумпы и канализацию для равномерного подачи пластмассы в экструзионную головку. - Электроника и система управления: для регулировки скорости двигателя, температуры и, возможно, других параметров процесса. Создание процесс: шаг за шагом 1. Планирование и дизайн: начните с подробного планирования и разработки схемы экструдера, учитывая все необходимые функции и технические характеристики. 2. Изготовление корпуса и механизма: сконструируйте и изготовите основной корпус, подвески и механизм движения. Внимание к прочности и точности сборки. 3. Монтаж двигателя и трансмиссии: установить двигатель и соответствующие механизмы, которые будут передавать мощность от двигателя к механизму продвижения пластины. 4. Сборка и настройка экструзионной головки: сконструировать и собирать головку, включая необходимые отверстия и каналы для пластмассы и охлаждения. 5. Система подачи пластмассы: разработать и установить систему подачи, которая обеспечит равномерное и непрерывное поток пластмассы в экструзионную головку. 6. Система охлаждения и регулирования температуры: реализовать эффективную систему охлаждения, чтобы поддерживать необходимую температуру пластины. 7. Электроника и управление: настроить электронику и

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

АКРИЛОНИТРИЛ БУТАДИЕН СТИРОЛ ABS Поставщик экспортеры

АКРИЛОНИТРИЛ БУТАДИЕН СТИРОЛ ABS Поставщик экспортеры -

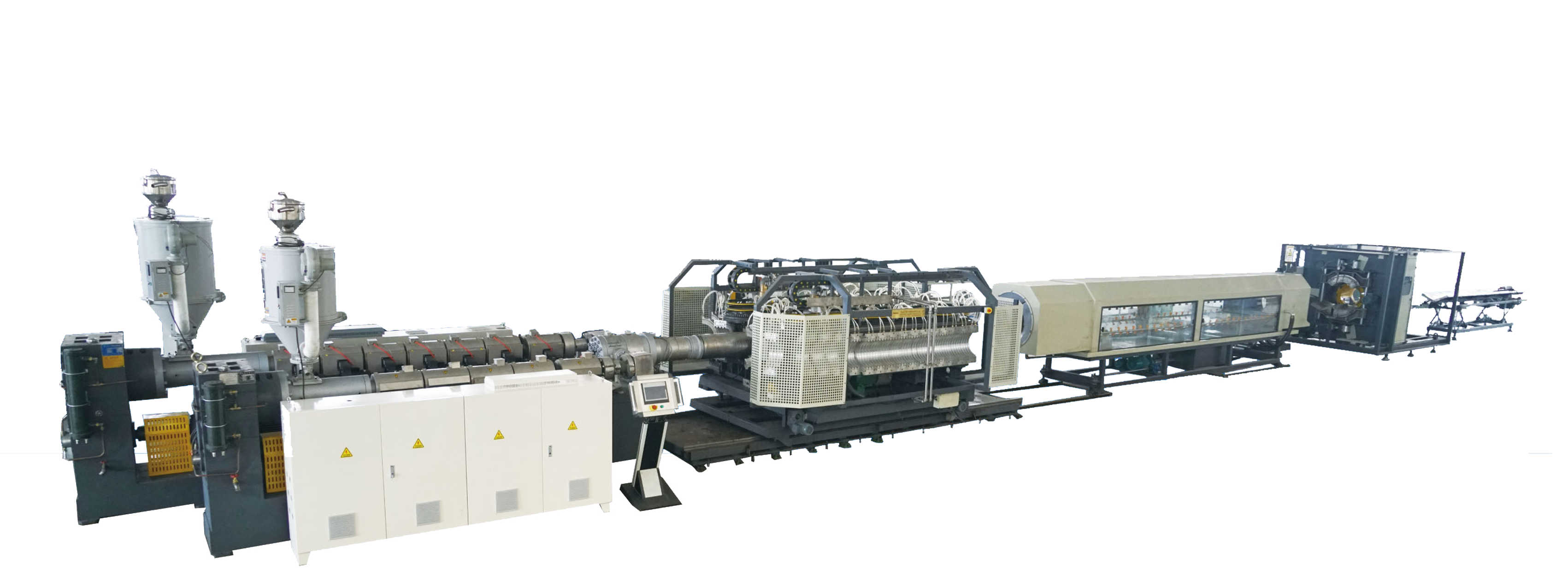

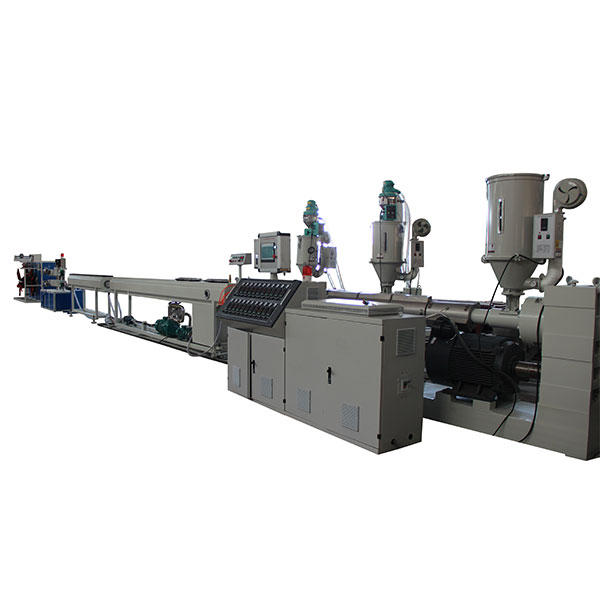

Оборудование пленка полиэтилена Поставщик

Оборудование пленка полиэтилена Поставщик -

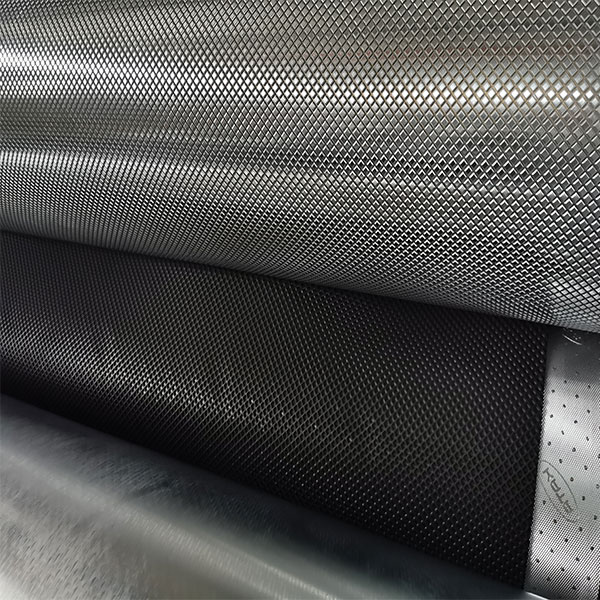

ЛИНИЯ АВТОМОБИЛЬНОГО НАПОЛЬНОГО КОВРИКИ ИЗ ТPE / TPR завод

ЛИНИЯ АВТОМОБИЛЬНОГО НАПОЛЬНОГО КОВРИКИ ИЗ ТPE / TPR завод -

Линия по производству двухстенных гофрированных труб PP PE PVC

Линия по производству двухстенных гофрированных труб PP PE PVC -

Экструзионная линия подоконники к окнам ПВХ Производитель

Экструзионная линия подоконники к окнам ПВХ Производитель -

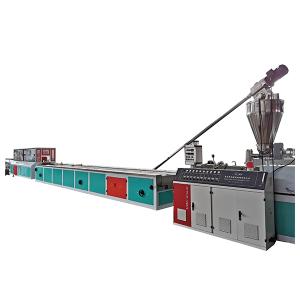

Профессиональная линия профилей ПВХ

Профессиональная линия профилей ПВХ -

Оборудование для производства строительной опалубки из ПП Поставщик

Оборудование для производства строительной опалубки из ПП Поставщик -

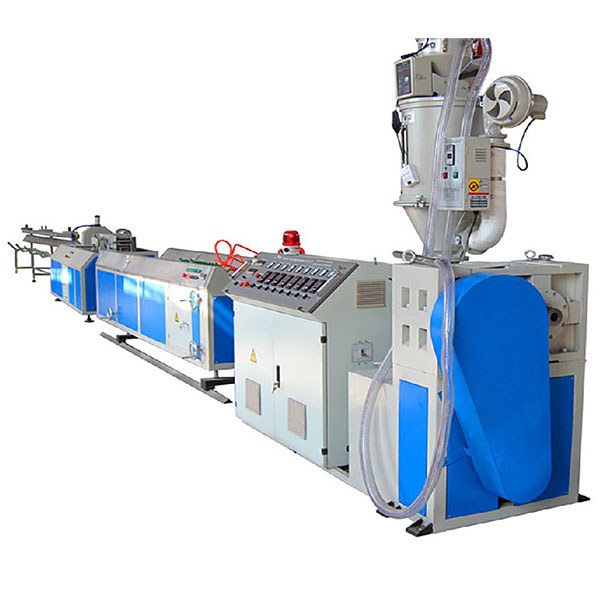

оборудование для производства труб ПВХ Поставщик

оборудование для производства труб ПВХ Поставщик -

устройство для нанесения декоративной пленки Производитель

устройство для нанесения декоративной пленки Производитель -

Оборудование для Ступени из ДПК Поставщик

Оборудование для Ступени из ДПК Поставщик -

Гибкий армированный шланг: надежное устройство

Гибкий армированный шланг: надежное устройство -

Профессиональное оборудование для изготовления сотового листа из поликарбоната

Профессиональное оборудование для изготовления сотового листа из поликарбоната

Связанный поиск

Связанный поиск- ЭКСТРУЗИОННЫЕ ЛИНИИ ДЛЯ ЛИСТОВ ИЗ ПВХ PVC экспортеры

- Экструзионная линия производства сотового листа из ПП Производитель

- сертификат Устройство пленка АБС

- Линия ограждения из ДПК завод

- Экструзионная линия для производства окон пвх заводы

- купить Оборудование для Ступени из ДПК

- экструдер для плит вспененного поливинилхлорида

- купить Экструзионная линия для производства толстых листов из полиэтилена завод

- Оборудование для Фасадной доски ДПК

- Экструзионная линия производства спирального шланга ПВХ

.png)